配料和混合是配合饲料厂的关键工序之一,它直接影响到配合饲料的产量、质量和能耗。配料是按饲料配方的要求,对不同品种的饲用原料进行准确称量的过程,是饲料加工的核心;混合是将配料后的各种物料混合均匀的一道关键工序,决定着饲料厂的生产能力和产品质量。因此,要提高饲料的产量和质量,就有必要对配料和混合系统进行重点研究。

1 配料、混合系统制约因素

1.1 配料、混合周期与产量的关系

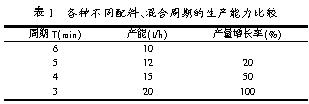

从配料的第一种料给料开始,到最后一种料的给料结束,再进入混合机充分混合,使其达到符合质量要求的混合均匀度,至混合机排料结束,完成这一过程所需的全部时间称为一个周期,以“T”表示。一般在饲料厂工艺设计时,以T=6min计算,因此,1h即可完成10批次的生产。但是采用不同的配料、混合方式,选用不同的配料秤、混合机,配置不同的给料机和料仓,都会使配料、混合周期(T)有所不同。由此可通过对饲料厂配料、混合系统制约因素的研究试验,合理地配置给料机、料仓数量和容量,选择合适的配料秤和混合机,用最小的配料、混合周期,获得最佳的效果,从而达到提高产量、保证质量、降低电耗的目的。例如,一个配备1t/批的配料秤和混合机的饲料厂,按T=6min计算,其生产能力为10t/h。但若配料、混合周期缩短为5min,则生产能力可提高到12t/h。各种不同配料、混合周期的生产能力比较见表1。

通常颗粒料电耗为30kWh/t,产量提高20%后,电耗可降低到26.5kWh/t左右,电耗将比原来降低10%以上。

所以对原有饲料厂通过技术改造,设法缩短配料、混合周期(T)是提高饲料厂生产能力、降低电耗的有效途径。

1.2 影响配料、混合周期(T)的主要因素

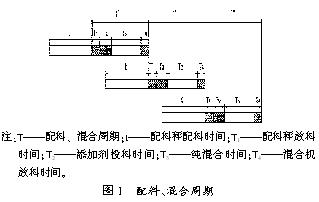

从图1可以看出,整个周期(T)取决于t、T1、T2、T3、T4,并且配料和混合是平行进行的,如果要缩短T,就必须同时缩短t与T1、T2、T3、T4。 当t>T1+T2+T3+T4时,则会使混合机空转,或者需人为地加长混合机纯混合时间,所以一般要求t≤T1+T2+T3+T4。

2 配料工段工艺研究

2.1 给料机

配料工段中的给料机是一个十分重要的环节,它是保证配料秤准确称量、缩短配料时间(t)的一个主要因素。常用的给料机有电磁振动给料机、叶轮给料机、螺旋给料机等,其中螺旋给料机的应用最为普遍,它依据先进的控制方式使其通过快给料、慢给料、点动给料等几种办法来保证配料秤的配料精度。

2.1.1 给料机产能及其转速的合理配备

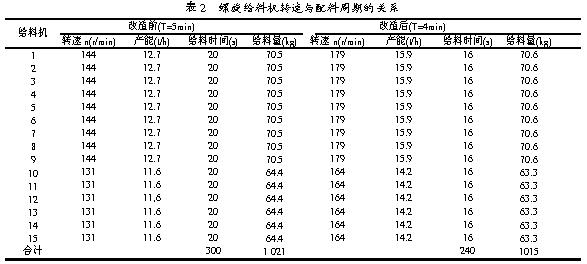

配方中容重大、体积大、比例大的原料进大仓,相应配置大的给料机,并配以高的转速;反之则进小仓,相应配置小的给料机,配以低的转速;介于中间的要选用中型、中速给料机。同一种给料机也因原料的差异可以配以不同的转速。在改造时可以通过改变链轮传动比来提高螺旋给料机转速,缩短配料时间。如10t/h的饲料厂,原设计15台给料机,配料时间5min,通过提高螺旋给料机转速(但不能超过离心限速),可将配料时间缩短到4min(见表2)。

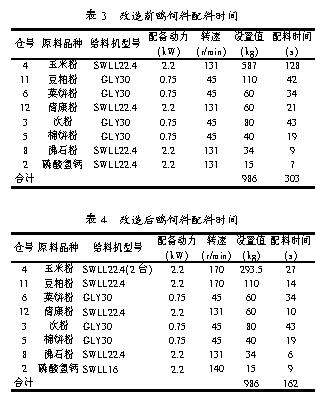

2.1.2 配料仓出料采用多点同时给料作业

对于配方中比例特别大的原料(如玉米)或特别轻的原料(如麸皮),可以同时分别进入两个配料仓,配料时以两台给料机同时给料,加快配料速度。

某10t/h的饲料厂,设置一台1t/批的配料秤,在生产鸭料时,玉米粉占58.7%,原采用一台给料机给料,后经技术改造,采用两台给料机同时给料,并适当提高给料机转速,仅这一原料的给料时间就由原来的128s缩短至27s(见表3、表4

2.1.3 采用双轴螺旋给料机

在转速相同的条件下,双轴螺旋给料机的产量是单轴螺旋给料机产量的一倍。故可以采用双轴螺旋给料机来缩短配料时间。

2.2 配料秤

配料秤是饲料生产中保证产品质量的关键设备,目前,饲料厂大多以先进的电子配料秤取代了旧式的机械秤,电子配料秤由计算机控制,传感器选用进口或合资企业产品,精度可达0.1%,且工作稳定、耐热耐冷、计量准确。

2.2.1 采用高采样速率的计算机控制软件,采样速率由原来的7次/s,提高到50~100次/s,可迅速修正误差,可以减少空中量产生的误差,确保在快速给料时的精度,从而提高了配料精度,保证产品质量。

2.2.2 在饲料原料品种较多的情况下,即料仓数量超过12个时,即使调整了给料机的型号、转速,也难以控制在6min以内完成配料,所以要考虑配置两台配料秤。两台秤同时配料,大料进大秤,小料进小秤,不仅可大大缩短配料时间,还能提高配料精度,有利于提高饲料的质量和产量,降低能耗。

由表2可得出:

改造前,给料机出料量(n=144 r/min)=12.7t/h×1 000/3 600×20s/台≈70.55kg/台。

给料机出料量(n=131 r/min)=11.6t/h×1 000/3 600×20s/台≈64.44kg/台。xgF中国饲料行业信息网-立足饲料,服务畜牧

改造后,给料机出料量(n=179 r/min)=15.9t/h×1 000/3 600×16s/台≈70.67kg/台。

给料机出料量(n=164 r/min)=14.25t/h×1 000/3 600×16s /台≈63.33kg/台。

2.2.3 为确保产品质量,配方中小于秤满量程比例3%的物料不应参与配料,应从人工添加口加入,在投料时,尽量减少投料时间(T2)。

3 混合工段工艺研究

3.1 混合机

我国混合机的发展也经历了几个阶段,开门的方式由大开门到小开门,再由小开门到大开门,这一变化主要是最初的大开门易于漏料,而现在的大开门密封性能大大提高。开门的传动机构有电动推杆、齿轮齿条和气动等几种。目前,已开发研究出了高效桨叶混合机(单轴或双轴),该机混合过程柔和、混合时间短(90s/批)、混合均匀度高(变异系数CV≤5%),采用全底式大开门结构,放料速度快(22s)、物料残留率低(以上参数为500kg/批的混合机)。

有些老饲料厂采用老式的电动推杆小开门混合机,放料时间长,有时因设备振动而引起行程变化,使放料门关闭不到位而漏料。

3.1.1 选用高效双轴混合机

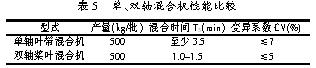

双轴混合机、单轴混合机性能比较(见表5)。

3.1.2 混合机由原来小开门改为大开门

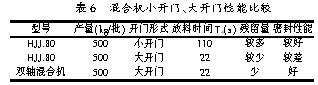

混合机小开门、大开门性能比较(见表6)。

由表6可知:小开门排料要110s才能排完,残留量多;而大开门排料的同类混合机仅需22s,仅放料时间就可缩短近1.5min左右。

3.1.3 混合机工艺参数调整

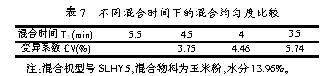

不同混合时间(T3)下的混合均匀度(见表7)。

由表7可知:把现有单轴混合机的混合时间缩短为3.5min是可行的。

3.2 混合后输送系统改造

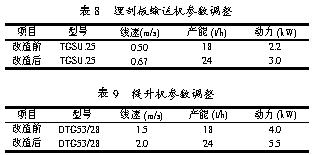

由于混合周期缩短,显然瞬时流量增大,为了适应混合系统的改造,混合后输送系统能力必须做相应调整。例如,一个年产2万吨的饲料厂,原设计15台给料机,配料时间由5min缩短到4min时,输送系统调整如下:①适当提高埋刮板输送线速,提高输送量(见表8);②适当提高提升机线速,提高输送量(见表9)。

4 配料仓数量和容量的调整

为获得良好的饲料配方,在相同营养标准情况下,品种多的配方优于品种少的配方,较多品种配方是大型饲料厂的特征。随着饲料资源的不断开发利用,原料品种也越来越多,早期一些饲料厂的料仓配置一般数量较少,约8~12个,已不能适应目前原料的变化和产品品种增加的需要。为了适应市场,在生产时经常变换品种,需要配备足够数量的料仓和增加仓容。在改造时要充分利用原有厂房的位置和空间来调整配料仓,尽量加高、加大,设法增加料仓。在原料品种变换或增加时,能起到缓冲作用,并缩短配料时间,从而可提高产量和保证产品的质量。一般希望配料仓的容量能贮存6~8h的原料用量为宜。

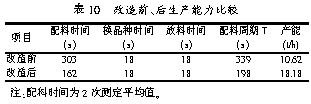

某饲料厂生产鸭料配料时间要303s,加上换品种等待时间18 s和放料时间18s,每个周期至少要339s。通过测定、分析、改造后,整个配料周期(T)仅需198s,其中,配料时间162s、放料时间18s、换品种等待时间18s。配料精度达到0.2%,产量由原来10.62t/h增加到18.18t/h,提高了71.19%(见表10)。

蒋蕴珍,国家粮食储备局无锡科学研究设计院,214035,无锡市惠河路186号。

俞霄霖,单位及通讯地址同第一作者。